Mobilkommunikation: Wie sich mit Ionenstrahltechnologie hochwertige Frequenzfilter herstellen lassen

In jedem Mobiltelefon finden sich Bauteile, die auf den Fertigungsanlagen von scia Systems hergestellt wurden. Was aber ist dabei unser konkreter Beitrag zur Mobilkommunikation?

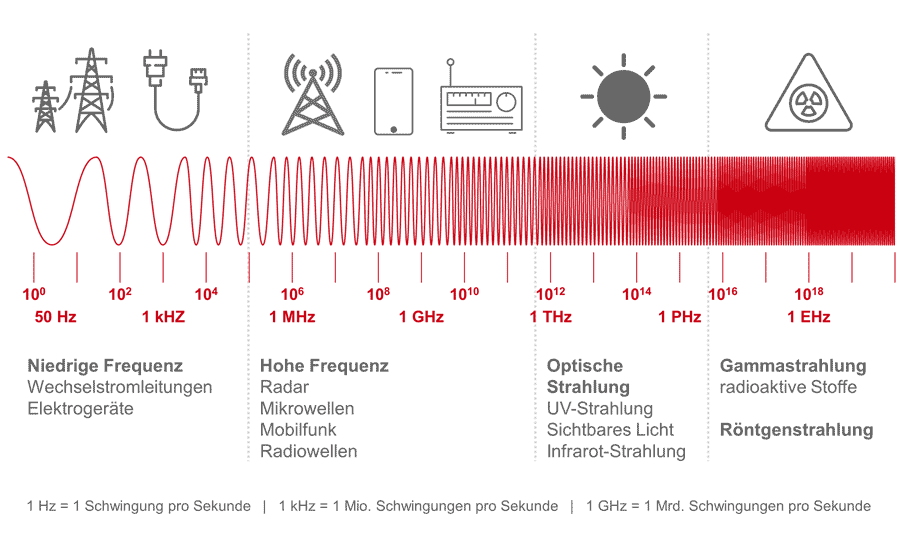

1G, 2G/GSM/EDGE, 3G/UMTS/HSDPA, 4G/LTE oder 5G - Wie verwirrend die Vielfalt von Begrifflichkeiten in der Mobilfunkwelt auch sein mag, so ist das Grundprinzip doch immer das gleiche: Auf eine Trägerfrequenz wird das Nutzsignal über Frequenzmodulation aufgeprägt. Neben der Frequenz bestimmt das genutzte Übertragungsprotokoll maßgeblich die verfügbare Datenrate. Sowohl mobile Endgeräte als auch Basisstationen müssen diese Trägerfrequenzen exakt einhalten. Je nach Mobilfunkstandard liegen diese Trägerfrequenzen heute in Europa im Bereich von 890 MHz bis 3,8 GHz.

Die Festlegung der Trägerfrequenz erfolgt sowohl bei den mobilen Endgeräten als auch bei den Basisstationen über exakt abgestimmte Frequenzfilter. In der Mobilkommunikation liegen dazu noch Sende- und Empfangskanal auf benachbarten Frequenzen, um gleichzeitig Hören und Sprechen zu können.

Die Filter selbst baut man nicht wie gewöhnlich in der Elektrotechnik aus Spulen und Kondensatoren (LC-Netzwerke) auf. Der geniale Gedanke besteht darin, nicht die elektromagnetische Welle zu filtern, sondern dafür eine akustische Welle zu nutzen.

Nach λ=v0 / f skaliert bei vorgegebener Frequenz die Wellenlänge mit der Ausbreitungsgeschwindigkeit der akustischen Welle. Gegenüber einer Ausbreitungsgeschwindigkeit von nahezu Lichtgeschwindigkeit für die elektromagnetische Welle ist die Ausbreitungsgeschwindigkeit einer akustischen Welle in Quarz mit 6.000 m/s um einen Faktor von 50.000 geringer und beträgt bei 2 GHz 3 µm Wellenlänge. Somit besteht also die Möglichkeit, mit geeigneten geometrischen Strukturen miniaturisierte elektro-akustische Filterbauelemente im µm-Strukturbereich zu bauen. Neben der Filterwirkung kommt Kenngrößen wie Einfügedämpfung oder Q-Faktor eine wesentliche Rolle zu, auf die aber hier nicht eingegangen werden kann.

Schritt 1: SAW

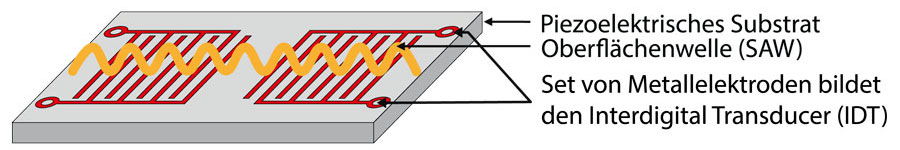

Das Prinzip wurde in den 50-er Jahren in sogenannten Oberflächenwellenfiltern (Surface Acoustic Wave, SAW) etabliert. Auf einem massiven piezoelektrischen Wafer (heute meist aus Lithiumtantalat LiTaO3 oder Lithiumniobat LiNbO3) wird eine kammförmige Struktur aus zwei Elektroden aufgebracht. An diese wird das zu filternde Signal angelegt, welches auf dem piezoelektrischen Material eine akustische Oberflächenwelle mit einer dem Elektrodenabstand entsprechenden λ/2 Wellenlänge anregt. Eine zweite geometrisch analoge Elektrodenstruktur wandelt die akustische Welle wieder in ein elektrisches Signal. Der Abstand der Elektroden gibt dabei die geometrischen Resonanzbedingungen vor, sodass nur die Frequenz übertragen wird, die λ/2 entspricht.

Dieser einfache Aufbau ermöglicht die Fertigung von preisgünstigen SAW-Filterbauelementen. Dem stehen jedoch drei maßgebliche Nachteile gegenüber:

- Temperaturänderungen aufgrund der Ausdehnung des piezoelektrischen Basismaterials bewirken eine Veränderung der Elektrodengeometrie und damit eine Frequenzdrift.

- Die Schwingungsenergie wird nicht allein in die Oberflächenwelle gespeist, ein Teil geht im Volumenmaterial verloren.

- Schließlich limitiert der nicht beliebig zu verringernde Elektrodenabstand die Genauigkeit. Daher werden SAW- Bauelemente bei langen Wellenlängen und damit im unteren Frequenzbereich eingesetzt.

Schritt 2: TC-SAW

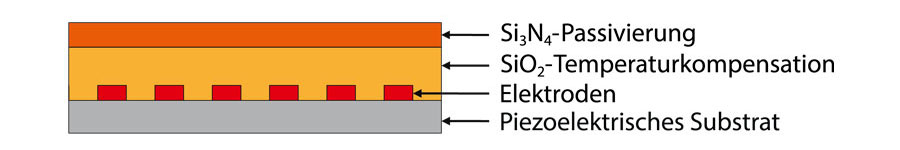

Als erste Weiterentwicklung wurden temperaturkompensierte SAW (TC-SAW) entwickelt. Über eine vorderseitig aufgebrachte Temperaturkompensationsschicht (meist hochdichtes SiO2) mit gegenüber dem Wafermaterial alternierendem Temperaturdrift und eine zusätzliche Passivierung (Si3N4) wird eine deutliche thermische Stabilitätsverbesserung erreicht.

Schritt 3: Guided SAW

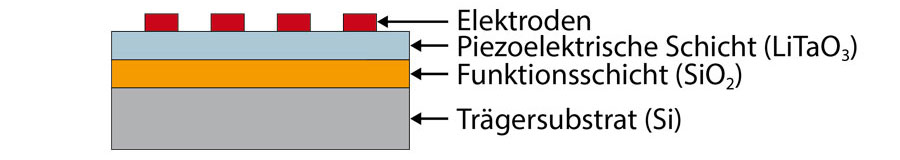

Als konsequente Weiterentwicklung werden seit wenigen Jahren geführte SAW-Bauelemente (Guided SAW) gefertigt. Bei diesen neuartigen SAW wird nur noch eine dünne piezoelektrische Schicht auf einem Trägerwafer genutzt. Dazu werden zwei Wafermaterialien, meist Silizium als Träger und LiTaO3 oder LiNbO3 als Nutzmaterial verbunden (gebondet). Das piezoelektrische Material wird dann durch Schleifen und Polieren auf die Solldicke reduziert. Durch den Materialverbund wird einerseits eine intrinsische Temperaturkompensation erreicht und gleichzeitig verbleibt die Energie der Oberflächenwelle ausschließlich im gebondeten Material, über zusätzliche Zwischenschichten kann die Wellenleiterfunktion noch unterstützt werden.

Schritt 4: BAW

Wie vorab bereits erwähnt werden SAW-Bauelemente vor allem bei langen Wellenlängen und damit im unteren Frequenzbereich der Mobilkommunikation eingesetzt.

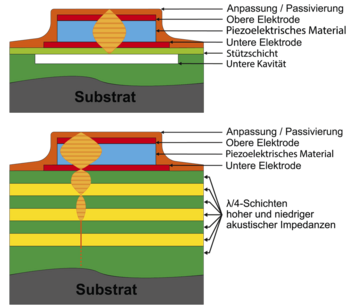

Volumenresonatoren (Bulk Acoustic Wave, BAW)decken die notwendige Präzision im höheren Frequenzbereich ab. BAW-Bauelemente werden in Dünnschichtechnik gefertigt, bei der zwischen zwei Elektroden (Molybdän oder Wolfram) ein piezo- elektrisches Material (Scandium-dotiertes Aluminiumnitrid/Al(Sc)N) zu Volumenschwingungen angeregt wird. Resonanz tritt wiederum dann auf, wenn die halbe Wellenlänge der akustischen Welle gerade der Schichtdicke des Stapels entspricht.

Über die Schichtdicke lassen sich Resonanzfrequenzen sehr exakt einstellen, es bedarf nur einer Entkopplung des Resonators von dem Trägermaterial Silizium. Zur akustischen Entkopplung wurden zwei Wege beschritten. Beim FBAR-Typ (Free Bulk Acoustic Resonator) wird unter dem Bauteil eine Kavität (Hohlraum) frei geätzt, so dass der Resonator freitragend auf dem Trägermaterial verbleibt. Beim SMR-Typ (Solidly Mounted Resonator) wird vor Abscheidung des Resonators ein akustischer Spiegel darunter abgeschieden. Dieser Spiegel, bestehend aus abwechselnd akustisch hoch- und niedrigbrechenden Materialien, reflektiert die akustische Welle zurück in das piezoelektrische Material.

Trotz offensichtlicher technischer Vorteile gegenüber SAW-Bauelementen sind die Herstellungsschritte deutlich komplexer und damit teurer, daher werden BAW-Bauelemente ausschließlich im oberen Frequenzbereich eingesetzt.

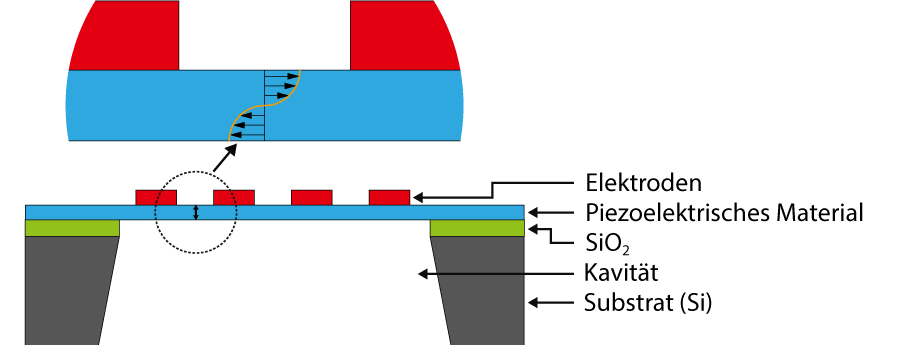

Step 5: XBAR

Mit weiteren Entwicklungen werden nun keine komplett neuen Funktionsprinzipien etabliert, sondern existierende Lösungen optimiert und vervollkommnet. Ein Beispiel dafür sind die derzeit in Entwicklung befindlichen XBAR-Bauelemente. Im Grunde entspricht das Prinzip einem rückseitig frei geätzten, geführten SAW. Auch technisch stellt die Herstellung keine riesige Herausforderung dar. Durch die fehlende rückseitige Unterstützung werden in der Anordnung nun Scherschwingungen angeregt. Mit diesem Prinzip lassen sich nun auch Frequenzen im immer höheren GHz-Bereichen filtern.

Welchen Beitrag leistet scia Systems zur Entwicklung und Fertigung dieser Filterbauelemente?

Zum einen entwickelt scia Systems Prozesstechnologien und hat schon einige wegweisende Ideen zur Umsetzung von technologischen Ideen in Anlagen beigetragen. Hauptsächlich rüsten wir natürlich die Hersteller von Filterbauelementen mit unseren Anlagen aus. Folgende Verfahrensschritte werden dabei von uns bedient:

scia Trim 200

Die Anlagen dienen der Korrektur von über den Wafer verteilten Geometrievariationen, die unkorrigiert Frequenzvariationen und damit maßgebliche Ausbeutenverluste zur Folge hätten. Die auf den scia Trim 200 etablierten Prozesse dienen somit bei weltweiten Filterherstellern stets einer lokalen Frequenzkorrektur zum:

- Trimmen der Temperaturkompensation von TC-SAW: Die Übertragungsfrequenz lässt sich durch Schichtdickentrimmen der Temperaturkompensationsschicht genau einstellen.

- Trimmen der Schichtdicken von FBAR und SMR: Primär muss die Schichtdicke des Al(Sc)N-Resonators auf die Zielfrequenz abgeglichen werden. Darüber hinaus werden aber auch der akustische Spiegel bei SMR und die Passivierung bei beiden BAW-Typen getrimmt.

- Trimmen von Verbundwafern: Mechanische Bearbeitungsschritte zum Abdünnen des aufgebondeden piezoelektrischen Wafers sind nicht genau genug und bedürfen einer lokalen Korrektur der verbliebenen Materialdicke.

scia Mill 200

Mit dieser Ionenstrahlätzanlage kann ein konstanter Materialabtrag über den gesamten Wafer vorgenommen werden. Somit lassen sich bei vielen Filterhersteller Strukturierungsschritte vornehmen, wie:

- Frequenzverschiebung über den gesamten Wafer: Eine einheitliche Frequenzverschiebung lässt sich mit der scia Mill 200 schneller und effektiver vornehmen als mit der scia Trim 200. Bei maskiertem Sendekanal kann der Empfangskanal durch Materialabtrag auf die gewünschte höhere Frequenz verschoben werden.

- Strukturierung von Elektroden: Mehrschichtige Elektroden, die bei höheren Frequenzen eingesetzt werden, können durch Ionenstrahlätzen strukturiert werden.

scia Magna 200

Die scia Magna 200-Anlagen dienen der Abscheidung von Funktionalschichten mittels Magnetronsputtern. Sie können zudem auch für folgende Prozesse eingesetzt werden:

- Abscheidung von AlN oder Al(Sc)N: Die Schichten dienen als aktive Schicht in den FBAR- oder SMR-Resonatoren. Die Prozesse werden stets reaktiv mit Al- oder Scandium-dotierten Al-Target und einem Reaktivgas ausgeführt.

- Abscheidung der Temperaturkompensation von TC-SAW: Hochdichte SiO2- Schichten lassen sich reaktiv mit hoher HF-Biasspannung abscheiden. Derzeit gewinnt fluordotiertes SiO2, mit dem sich eine vollständige Temperaturkompensation realisieren lässt, in der TC-SAW-Fertigung zunehmend an Interesse.

Sie haben noch Fragen?

Möchten Sie mit einem unserer Experten sprechen? Schreiben Sie uns eine kurze Nachricht, wir setzen uns gern mit Ihnen in Kontakt: