Ionenstrahltrimmen von POI-Wafern für HF-Filter

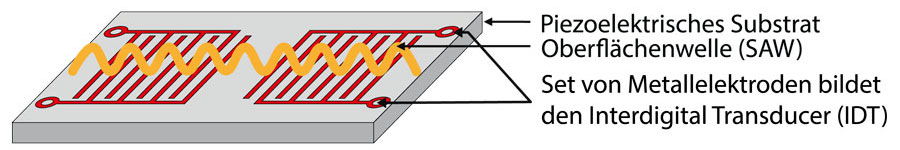

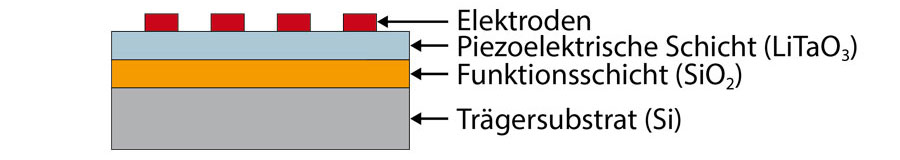

Die Einführung neuer Kommunikationsstandards wie 5G erfordert höhere Frequenzen für den mobilen Datenaustausch. In diesen Frequenzbereichen kommen neue SAW-Bauteile (Surface Acoustic Wave) zum Einsatz, insbesondere die innovativen "geführten SAW-Bauteile" oder Piezo-on-Insulator (POI). Diese Bauteile bestehen aus einer Piezoschicht, die auf einem Standard-Silizium-Wafer gebondet wird. Der Aufbau der Filterbauelemente gleicht Standard-SAW-Filtern, bei denen auf der Oberseite eines piezoelektrischen Substrates wie Quarz, Lithiumtantalat (LiTaO3) oder Lithiumniobat (LiNbO3) Kamm strukturen liegen. Diese Kammstrukturen, auch als Interdigitalwandler (IDT) bekannt, wandeln eingehende elektrische Signale in akustische Wellen um, die sich entlang der Substratoberfläche ausbreiten und dann zurück zum zweiten Transducer geleitet werden. Eine effiziente Signalübertragung erfolgt nur, wenn die Signalfrequenz den Resonanzkriterien entspricht.

Bei POI-Wafern wird die akustische Welle innerhalb der Piezoschicht geführt, was einen höheren Kopplungsfaktor K² und somit Filter mit größerer Bandbreite und hoher Banddichte ermöglicht, einschließlich eingebauter Temperaturkompensation. POI-Wafer bestehen typischerweise aus zwei oder drei Funktionsschichten. Um die Oberfläche möglichst flach zu halten, müssen die Dicken der einzelnen Schichten präzise angepasst werden. Anforderungen an Schichthomogenität und Schichtgenauigkeit werden immer anspruchsvoller. Methoden wie Schleifen und chemisch-mechanisches Polieren (CMP) reichen oft nicht aus. Hier kann das Ionenstrahltrimmen (IBT) eingesetzt werden, um die Oberflächenhomogenität und Schichtgenauigkeit zu verbessern, indem bis zu 1 µm Material abgetragen wird, während eine geringe Oberflächenrauigkeit beibehalten wird. Die scia Trim 200 ermöglicht eine präzise Anpassung der Schichtdicke durch lokales Ionenstrahlätzen.

...

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Ionenstrahltrimmen von piezoelektrischen Materialien

Im folgenden Video zeigt scia Systems' Verkaufsleiter Marcel Demmler den Ionenstrahl-Bearbeitungsprozess und stellt unsere Prozesslösung scia Trim 200 vor, mit der sich die Fertigungsausbeute von piezoelektrischen Bauteilen deutlich verbessern lässt. Abschließend zeigt er Ihnen zwei Anwendungsbeispiele inklusive der dazu gehörenden Prozessergebnisse.

Passendes Produkt - scia Trim 200

- System arbeitet mit allen Standard-Wafergrößen von 100 mm bis 200 mm Durchmesser

- Schichtdickenhomogenität bis 0,1 nm

- Elektrostatischer Chuck mit geringer Kontamination und ohne Randausschluss

- Bearbeitung von dielektrischen und metallischen Schichten

- Signifikante Steigerung der Ausbeute

- System für die Massenproduktion auch als Cluster verfügbar