Reverse Engineering durch Ionenstrahlätzen

Das Reverse Engineering (RE) ist ein wesentlicher Schritt in der Herstellung von integrierten Schaltkreisen (IC) auf Waferebene. Es zielt darauf ab, bestehende Strukturen zu überprüfen, Fehler zu analysieren und für Forschungszwecke freizulegen. Der RE-Prozess umfasst vier Hauptschritte:

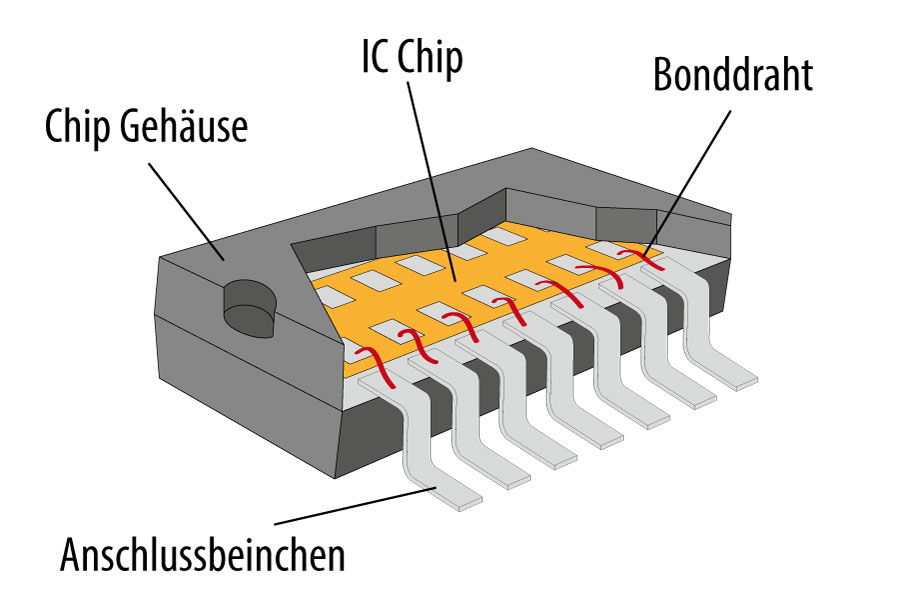

- Entkapselung zur Offenlegung interner Komponenten des Chips und Prüfung von Strukturen, Verbindungen sowie anderer Merkmale.

- Schichtabbau durch destruktive Schicht-für-Schicht-Analyse des Chips, um jede Metall-, Passivierungs- und aktive Schicht zu betrachten.

- Bildgebung mit REM, TEM oder SCM.

- Nachbearbeitung für die funktionale Analyse und Identifikation des Chips.

Die fortschreitende Entwicklung von Chips mit höherer Leistungsdichte stellt hohe Anforderungen an präzisere Schichtabtragungsmethoden. Herkömmliche Verfahren wie nasschemisches Ätzen, chemisch-mechanisches Polieren (CMP) oder Plasmaätzen sind für moderne Chips oft teuer, fehleranfällig und eingeschränkt anwendbar. Ionenstrahlätzen bietet eine Lösung, da es eine präzise Bearbeitung im µm- und nm-Größenbereich sowie auf wenigen Atomlagen verschiedenster Materialien ermöglicht. Der Prozess umfasst den aktiven Ionenbeschuss des Substrats mit Reaktiv- und Inertgasionen, um das Material chemisch und physikalisch von der Oberfläche zu ätzen.

...

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Passende Produkte: scia Mill 150 & scia Mill 200 & scia Mill 300

- Vollflächiges Ionenstrahlätzen mit hervorragender Homogenität

- Ätzen mit Inertgasen zur Vermeidung von Korrosionseffekten

- Heliumrückseitenkühlung zur Nutzung von Fotolack

- Reaktivgaskompatibilität für RIBE- und CAIBE-Prozesse

- Ionenstrahlquelle mit hoher Stabilität und einstellbarer Ionenenergie sowie Ionenstromdichte

- In-situ Messung zur genauen Endpunkterkennung mit SIMS

- Vollständige Softwareintegration und automatisierte Prozessführung via Rezeptsteuerung