Trimmen von Oberflächenwellen-Filtern (SAW-Filter)

Die moderne Mobilkommunikation nutzt zunehmend Frequenzfilter, da aktuelle Kommunikationsstandards mit neuen Frequenzbändern definiert werden. SAW-Filter, basierend auf dem Oberflächenwellen-Prinzip, bieten eine außergewöhnliche Effizienz und unterdrücken außerhalb des Transmissionsbereichs liegende Frequenzen besonders stark, was zu einem hohen Q-Faktor führt.

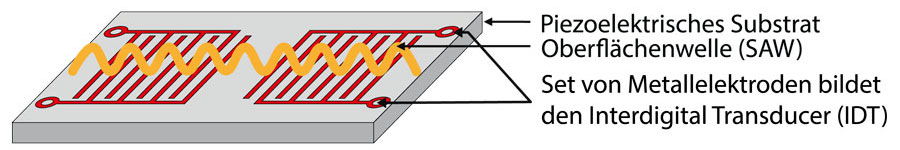

SAW-Filter bestehen aus einem piezoelektrischen Substrat (z. B. Quarz, Lithium Tantalat oder Lithium Niobat) und interdigitalen Metallelektroden (IDT). Elektrische Signale am Eingangstransducer erzeugen durch den Piezoeffekt akustische Wellen. Diese Wellen übertragen sich über das Substrat, um am zweiten Transducer zurückgewandelt zu werden. Effiziente Signalübertragung erfolgt nur bei Übereinstimmung der Signalfrequenz mit dem Resonanzkriterium.

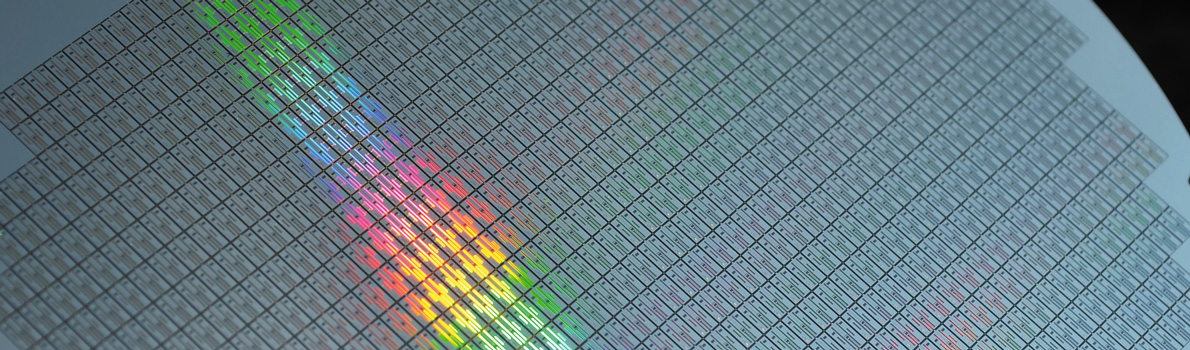

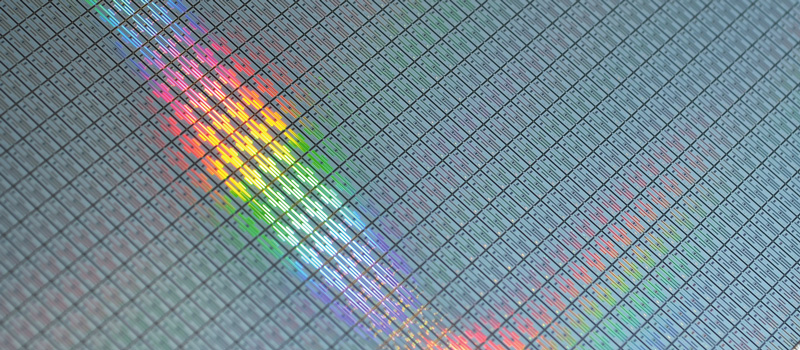

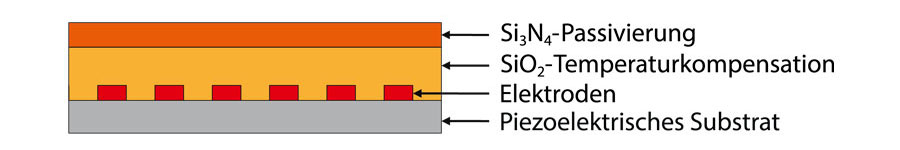

In der Telekommunikation werden aufgrund begrenzter Frequenzbänder sogenannte Carrier-Aggregation-Methoden in 3G- und 4G-Standards verwendet, um parallele Übertragungen in Frequenzblöcken zu ermöglichen. Um dabei Interferenzen zu vermeiden, werden die Spezifikationen für Bandbreiten immer enger, erfordern präzise Filterherstellung und SiO2-Beschichtungen auf den IDTs zur Temperaturdriftunterdrückung. Spezielle Oberflächenwellen-Filter mit Temperaturkompensation (TC-SAW) nutzen zusätzlich Si3N4-Passivierungsschichten, um den Homogenitätsanforderungen gerecht zu werden. Traditionelle Beschichtungssysteme zeigen jedoch Unregelmäßigkeiten sowohl bei Metallbeschichtungen für Transducer als auch bei Temperaturkompensationsschichten.

Das Ionenstrahltrimmen verbessert die Schichtgleichmäßigkeit und ermöglicht eine hohe Bauteilausbeute bei der Massenproduktion von (TC-)SAW-Filtern.

...

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Ionenstrahltechnologie für dünne piezoelektrische Schichten

Piezoelektrische Beschichtungen werden in einer Vielzahl von Anwendungen eingesetzt, unter anderem als Umwandler in z. B. Mikrofonen und Resonatoren. Die so beschichteten Resonatoren werden vor allem als Frequenzfilter in der moderne Mobilkommunikation verwendet und erfordern eine ausgezeichnete Qualität der piezoelektrischen Beschichtung. Karl Gündel, Technical Sales Manager bei scia Systems, beschreibt in seinem Vortrag die Vorteile von Ionenstrahltechnologie bei der Herstellung von piezoelektrischen Schichten.

Passendes Produkt - scia Trim 200

- Trimmen der Schichtdicke für eine höhere Ausbeute

- Erhöhung der Ausbeute auf über 90 %

- Produktionsanlage für hohen Durchsatz

- Ausgestattet mit einem Handling-System für Standard-Waferkassetten