Präzises Ionenstrahlätzen von TMR-Sensoren

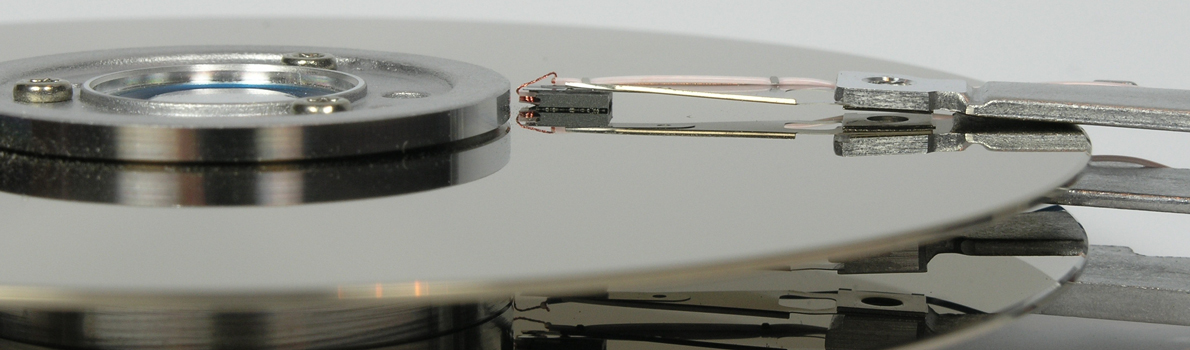

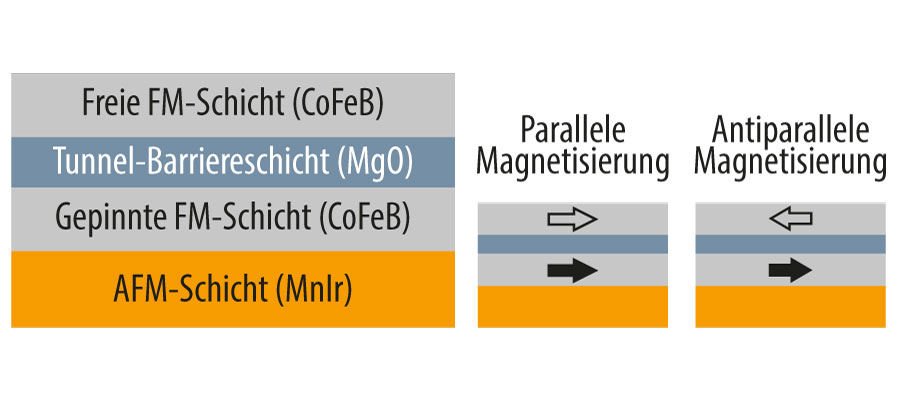

Moderne, hochgenaue Sensoren nutzen den Tunnelmagnetowiderstandseffekt (TMR), der vielfältige Anwendungen z.B. in der Automobil- und Festplattenindustrie findet. Hauptbestandteile sind magnetische Tunnelwiderstände (engl. magnetic tunnel junctions, MTJs), die den TMR-Effekt nutzen. MTJs bestehen aus zwei ferromagnetischen Schichten, getrennt durch eine nichtmagnetische Barriereschicht. Die obere Schicht (freie FM-Schicht) ändert ihre Magnetisierung leicht durch ein externes Magnetfeld, während die untere Schicht (gepinnte FM-Schicht) ihre Ausrichtung beibehält, bis ein bestimmtes Schaltfeld erreicht ist. Der elektrische Widerstand des MTJs hängt von der Ausrichtung der freien FM-Schicht im Vergleich zur gepinnten FM-Schicht ab.

Im Vergleich zu GMR-basierten Sensoren bietet TMR eine höhere thermische Stabilität und ein verbessertes Ausgangssignal bei geringerer Leistungsaufnahme. Diese Vorteile haben zu einem rapiden Marktwachstum geführt.

Die Herstellung eines TMR-Sensors erfordert einen komplexen Multilagenaufbau. Beim nachfolgenden Ätzprozess zur elektrischen Kontaktierung des Sensors können beim üblichen Trockenätzverfahren Probleme auftreten, da magnetische Materialien wie CoFe, CoPt und NiFe generell eine geringe Reaktivität aufweisen und die freigelegten Elektroden durch reaktive Gase korrodieren können.

Das Ionenstrahlätzen verwendet Argon-Ionen für den Ionenbeschuss als Alternative.

...

Erfahren Sie mehr

Weitere Informationen zum Ionenstrahlätzen von TMR-Sensoren erhalten sie in unserem White Paper (englisch).

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Passende Produkte: scia Mill 150 & scia Mill 200 & scia Mill 300

- Vollflächiges Ionenstrahlätzen mit hervorragender Homogenität

- Ätzen mit Inertgasen zur Vermeidung von Korrosionseffekten

- Heliumrückseitenkühlung zur Nutzung von Fotolack

- Reaktivgaskompatibilität für RIBE- und CAIBE-Prozesse

- Ionenstrahlquelle mit hoher Stabilität und einstellbarer Ionenenergie sowie Ionenstromdichte

- In-situ Messung zur genauen Endpunkterkennung mit SIMS

- Vollständige Softwareintegration und automatisierte Prozessführung via Rezeptsteuerung

Sollen zusätzliche Beschichtungsprozesse erfolgen empfiehlt sich die Nutzung der scia Coat 200.