Abscheidung von Riesenmagnetowiderstands-Sensoren (GMR) auf großen Flächen

Magnetfeldsensoren werden üblicherweise zur Erkennung jeder Art von Bewegung eingesetzt, einschließlich Annäherung, Drehung oder Vibration. Diese Bewegungserkennung wird in verschiedenen Anwendungsbereichen benötigt, von der Industrierobotik, über die Prothetik, bis hin zu Virtual- und Augmented-Reality-Anwendungen. Magnetfeldsensoren, die auf dem Riesenmagnetowiderstandseffekt (Giant Magnetoresistance, GMR) beruhen und mit Hilfe von Dünnschichttechnologien (Dünnschichtabscheidung und lithografische Strukturierung) hergestellt werden, haben durch die Entwicklung von Festplattenlaufwerken mit hoher Kapazität unsere Gesellschaft stark beeinflusst. Sie bilden den wesentlichen Grundstein für die Entwicklung von Cloud-Speichern und sozialen Medien. Magnetische dünne Schichten werden in Leseköpfen von Festplattenlaufwerken, als Informationsbits in magnetischen Arbeitsspeichern (RAM) oder als elektronische Kompasse zur Navigation in Smartphones verwendet.

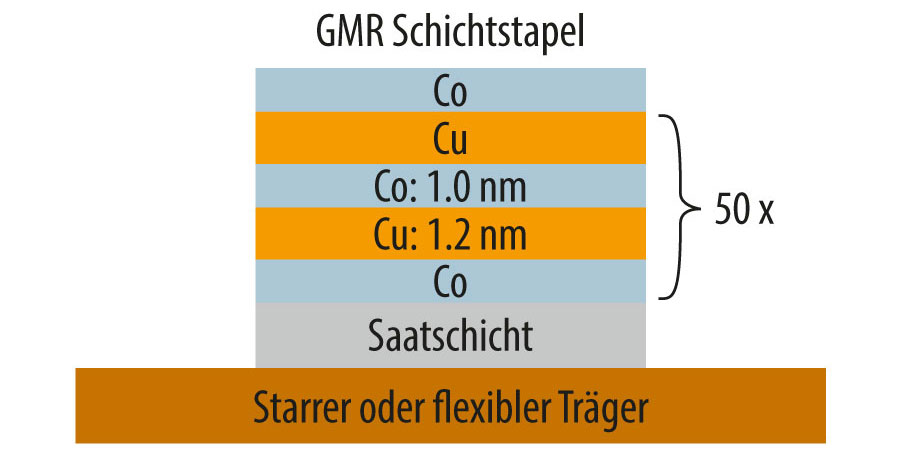

Die GMR-Technologie stellt hohe Anforderungen an eine Beschichtungsanlage. So erfordern GMR-Stapel, die in der Regel aus mehreren, etwa 1 nm dicken Co- und Cu-Schichten bestehen (Abb. 1), eine Genauigkeit der Schichtdicke von besser als 0,1 nm. Nur so ist es möglich, Hochleistungssensoren herzustellen, welche große Änderungen des elektrischen Widerstands durch das Magnetfeld anzeigen. Um die Anforderungen an die Abscheidegenauigkeit über große Flächen zu realisieren, werden dünnschichtbasierte Magnetfeldsensoren normalerweise auf flachen Substraten wie Silizium-Wafern hergestellt und sind entsprechend dick und starr.

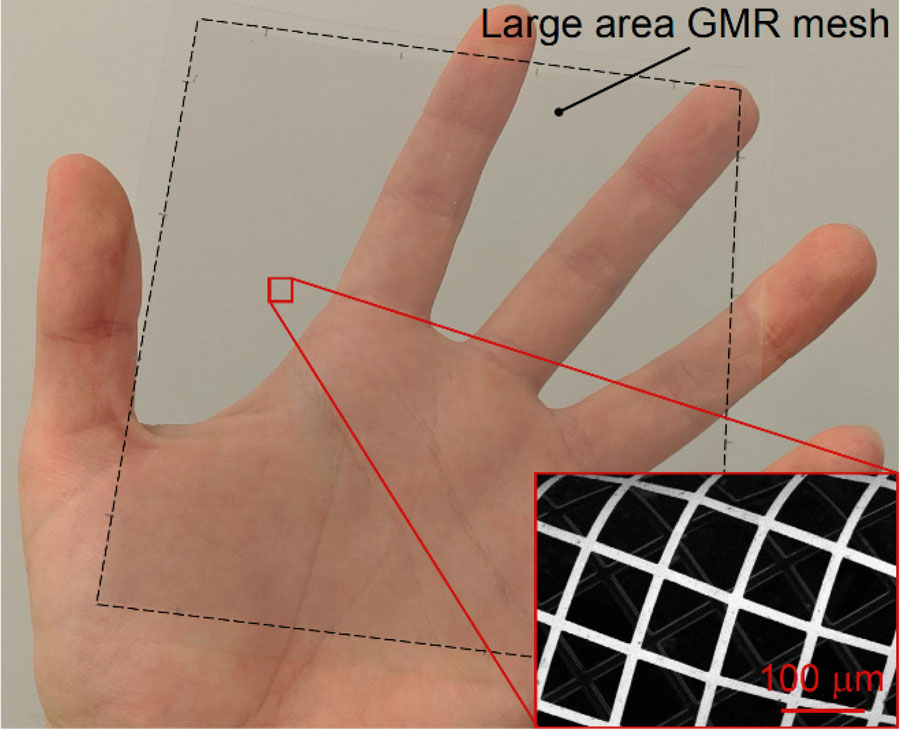

Die Nachfrage nach Magnetfeldsensoren für flexible und tragbare Geräte förderte die Entwicklung von Technologien zur Herstellung solcher hochleistungsfähigen GMR-Sensoren auf Polymerfolien mit einer Materialdicke von 1 μm bis zu 150 μm. Dieser Trend umfasste auch die Entwicklung von mechanisch flexiblen, anisotrop magnetoresistiven (anisotropic magnetoresistive, AMR) Sensoren, Sensoren mit Tunnelmagnetowiderstandseffekt (tunnel magnetoresistance, TMR) und Riesenmagnetoimpedanz-Sensoren (giant magnetoimpedance, GMI). Demonstrationen im Labormaßstab zeigten bereits das Potenzial flexibler magnetoelektrischer Bauelemente für das „Internet of Things“ (IoT), „Smart Home“-Anwendungen und für die E-Mobilität.

Wenn Magnetfeldsensoren auf ultradünnen Polymerfolien (etwa 1 μm dick) hergestellt werden, können sie auf die menschliche Haut aufgebracht werden, um magnetosensitive intelligente Haut zu realisieren. Damit ermöglichen diese Folien eine berührungslose Interaktion mit der Umgebung auf Grundlage der Wechselwirkung mit Magnetfeldern (geomagnetische Felder oder Permanentmagnete).

...

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Related Products: scia Multi 300

- Ausgezeichnete Homogenität über 300 mm Substratfläche

- Synchrone orbitale und Spin-Rotation für homogene Multilagenstapel auf Wafern

- Bis zu 4 Magnetrons, jeder mit individueller Gasversorgung und eigner Shutter-Einheit

- Beladeschleuse mit automatischem Kassettenhandling

- Positionierung der Substrate kopfüber (face-down) für minimale Partikelbelastung