Ionenstrahlsputtern für Hochreflektierende und Antireflexbeschichtungen

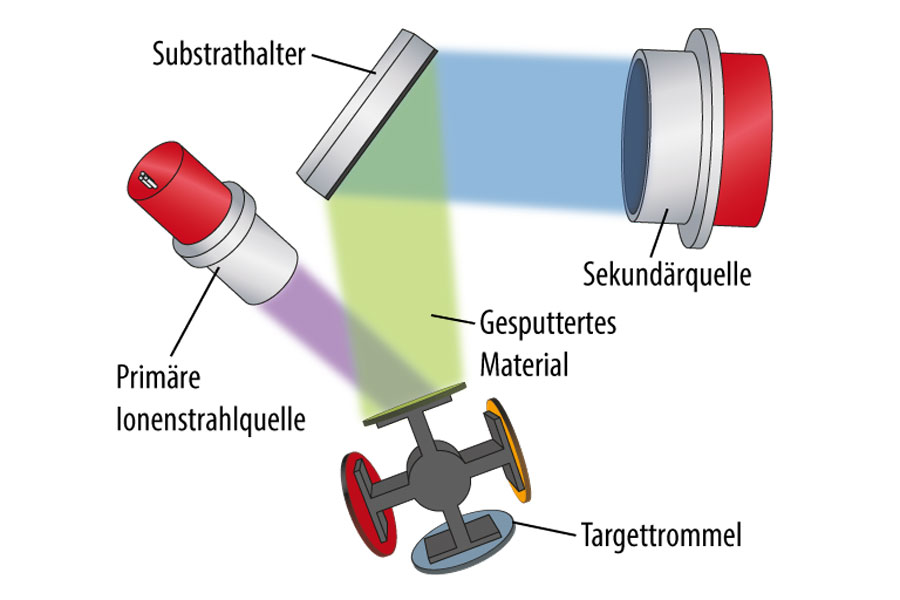

Ionenstrahlsputtern ist ein kommerziell etabliertes Beschichtungsverfahren zur Herstellung von hochqualitativen optischen Funktionsbeschichtungen, z. B. für Präzisionsoptiken, Filter, Spiegel und Strahlteiler. Die gesputterten Teilchen weisen im Vergleich zu anderen Beschichtungsmethoden eine höhere Mobilität auf der Substratoberfläche auf, wodurch die abgeschiedenen Schichten besondere mechanische Eigenschaften besitzen und sich speziell für optische Anwendungen eignen. Beim Ionenstrahlsputtern wird Material durch Beschuss mit hochenergetischen Ionen aus dem Target herausgelöst (Abb. 1 rechts), wobei der Materialabtrag mit einer Genauigkeit im Ångströmbereich über die Ionenenergie eingestellt werden kann. Durch den niedrigen Basisdruck von 10-4 mbar und Prozesstemperaturen von unter 100 °C können eine geringere Kontamination und qualitativ hochwertigere Schichten erreicht werden als beim Magnetronsputtern. Zudem erhöht die größere Energie (Mobilität) der gesputterten Teilchen meist die Dichte der abgeschiedenen Schichten durch Optimierungsprozesse an der Oberfläche. Aufgrund dieser speziellen Schichteigenschaften ist Ionenstrahlsputtern für die Herstellung qualitativ hochwertiger optischer Beschichtungen zu bevorzugen.

Die Schichteigenschaften können durch den Einsatz einer zweiten Ionenstrahlquelle noch weiter verbessert werden. Der zusätzliche Ionenbeschuss der Substratoberfläche kann zum einen für die Vorreinigung des Substrates durch das Entfernen von organischen Verunreinigungen genutzt werden. Des Weiteren wird die Sekundärquelle aber auch für reaktive Sputterprozesse verwendet. Dabei werden die aufwachsenden Schichten weiter verdichtet bzw. die Substratoberfläche geglättet oder strukturiert.

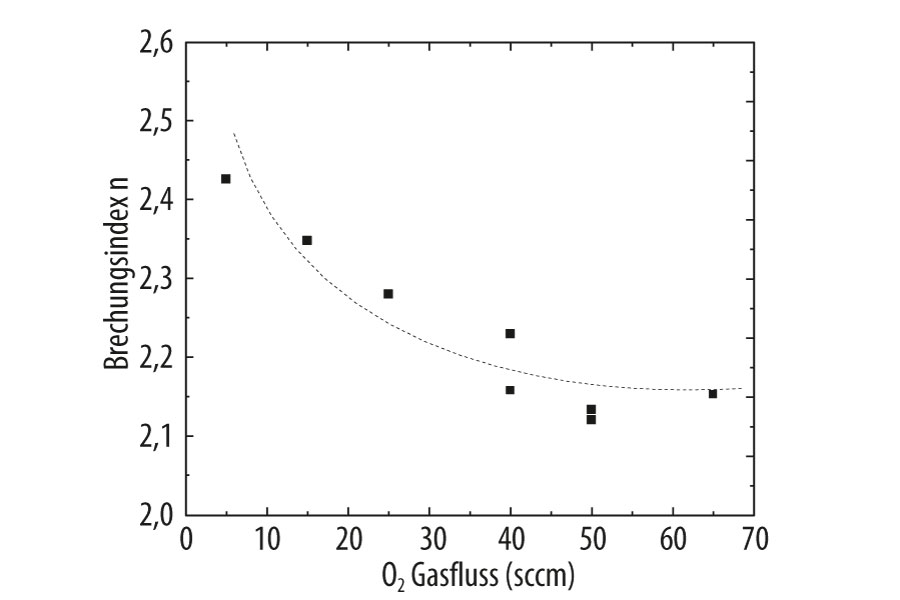

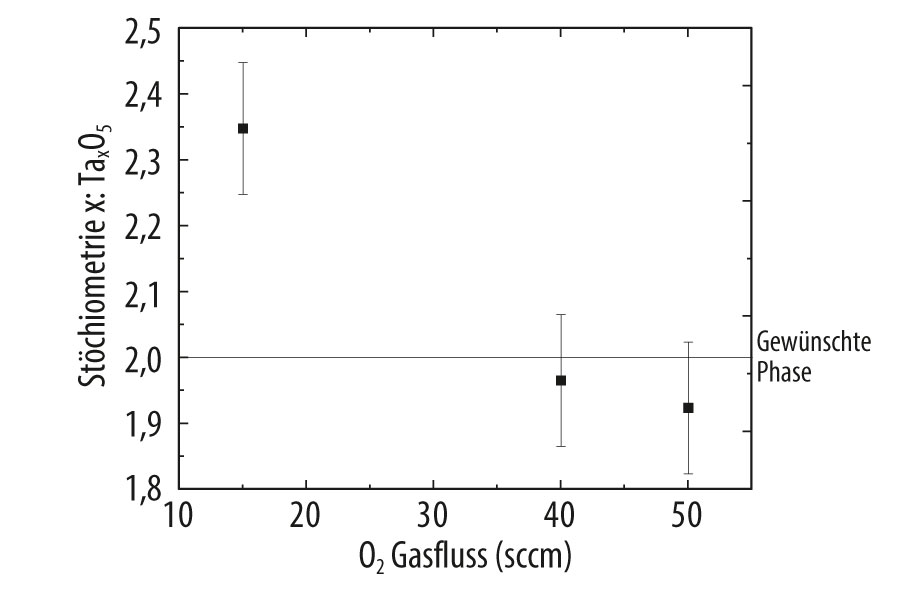

Für Beschichtungen im sichtbaren oder Nah-Infrarot-Bereich werden für gewöhnlich Oxide verwendet, die eine vernachlässigbare Absorption in diesen Wellenlängenbereichen aufweisen. Darüber hinaus sind Oxide stabil an Luft, ungefährlich und relativ hart. Zudem sind viele Oxide preisgünstig und hinreichend erforscht. Die wichtigsten Vertreter sind SiO2, Ta2O5, TiO2, HfO2, ZrO2 und Al2O3. Oxidische Dünnschichten können auf den Beschichtungsanlagen von scia Systems entweder durch reaktives Sputtern von einem Elementtarget in Sauerstoffatmosphäre oder durch direktes Sputtern von einem oxidischen Target abgeschieden werden. Für komplexe optische Beschichtungen müssen mindestens zwei verschiedene Oxide mit signifikant unterschiedlichem Brechungsindex kombiniert werden. Dabei ist es notwendig, die optischen Eigenschaften der einzelnen Oxidschichten gut zu kennen und während des Aufwachsens genau zu überwachen. Neben der nötigen Kenntnis der genauen Dispersion (Brechungsindex über Wellenlänge) ist es unerlässlich die Stöchiometrie der Oxidschichten zu kontrollieren, da selbst geringe Abweichungen eine erhöhte Absorption bewirken, was für gewisse Anwendungen, z. B. in der Laseroptik, kritisch wäre. Beide Parameter hängen beim reaktiven Sputtern stark vom Gasfluss in die Kammer ab. Die Abhängigkeit der Stöchiometrie und des Brechungsindex vom Sauerstofffluss sind in Abb. 2 und 3 für Ta2O5 dargestellt.

Abbildung 4 zeigt die Dispersion einiger Oxidschichten, die mit der scia Coat 200 abgeschieden wurden. Die Wahl der Oxide für spezielle Multilagen hängt von der geforderten Wellenlänge der optischen Komponente, finanziellen Rahmenbedingungen und der Art der Anwendung ab (z. B. erfordern Hochleistungslaser-Anwendungen Materialien mit großer Bandlücke, wie HfO2).

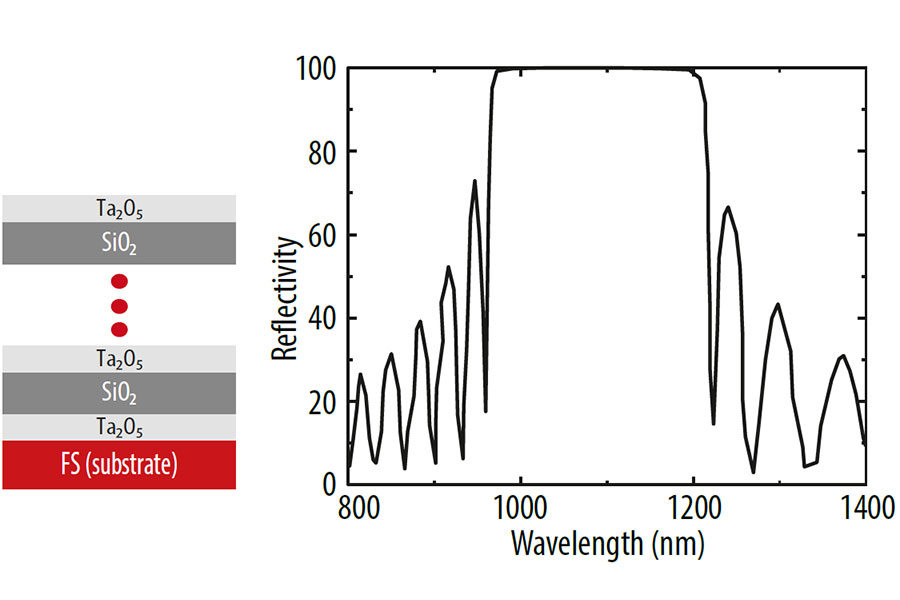

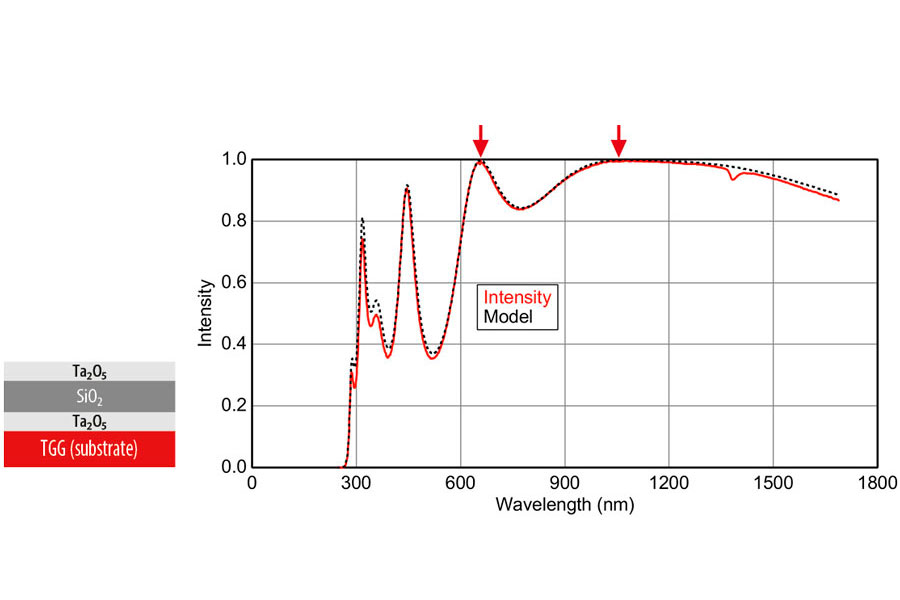

Die Abbildungen 5-6 zeigen zwei Beispiele für dielektrische Multilagenbeschichtungen mit wohldefinierten Eigenschaften. Eine hochreflektierende Spiegelschicht wurde abgeschieden, bestehend aus 31 Einzelschichten Ta2O5 und SiO2. Sie zeigte eine Reflektivität größer 99,9% für Licht der Wellenlänge 1064 nm (Abb. 5). Die Rauheit der Spiegelbeschichtung auf dem Si-Substrat von 0,2 nm wurde mittels Rasterkraftmikroskop-Messung (AFM) bestimmt. Sie liegt damit leicht über dem ursprünglichen Wert des unbeschichteten Si-Substrates von 0,15 nm. Zudem zeigt der REM-Querschnitt homogene Schichten mit scharfen Grenzflächen. Das zweite Beispiel ist eine Antireflexbeschichtung für TGG-Substrate, welche bei 633 nm und 1064 nm, entsprechend der typischen Laserlinien, transparent sein soll. Wie in Abbildung 6 dargestellt wurde bei 1064 nm eine Transmission von < 0.1 % erreicht.

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Passende Produkte - scia Coat 200 und scia Coat 500

- In-situ-Wechsel der Beschichtungsmaterialien durch drehbaren Targethalter mit bis zu 5 wassergekühlten Targets

- Kontrollierte Multilagenabscheidung auf Basis von Prozessrezepten

- Prozessüberwachung mit Schwingquarz und/oder optischem Schichtdickenmonitor (OTM) und Testglaswechsler

- Direktes Wafer-Handling oder Anpassung an variable Substratgrößen mit Carrier-Handling