Reaktives Ionenstrahlätzen von schrägen optischen Gittern in AR- & MR-Geräten

Unter der erweiterten Realität, der sogenannten Augmented Realtiy (AR) ist eine Technologie zu verstehen, bei der computer-generierte Objekte und Informationen in die reale Welt projiziert werden. Dabei finden sich AR-Anwendung sowohl im Geschäftsbereich (wie Serviceunterstützung und Assistenz bei Operationen) als auch im Konsumgütermarkt (z.B. für Navigation). Moderne AR- und Mixed-Reality- (dt. gemischte Realität, MR) Geräte nutzen optische Wellenleiter mit Diffraktionsgittern, um Licht aus einem Display über Totalreflexion (engl. für total internal reflection, TIR) in das menschliche Auge zu leiten.

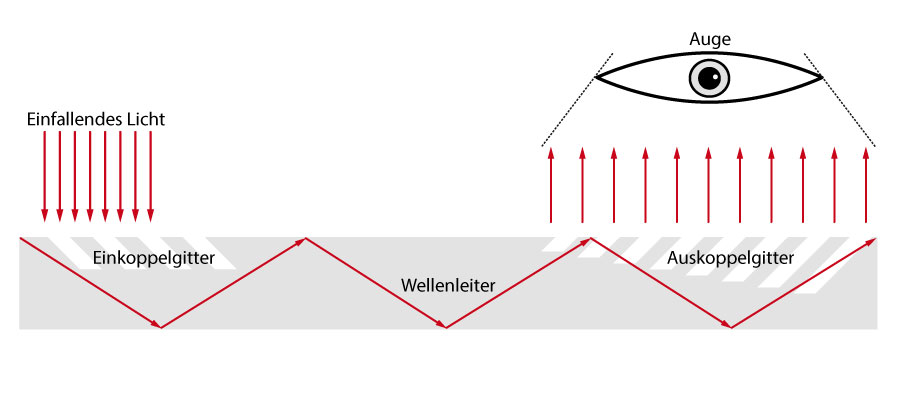

Abbildung 1 zeigt ein Schema eines optischen Gitters, welches als Lichtkoppler verwendet wird. Das kleinere Einkopplungsgitter beugt das aus dem Display kommende Licht in den Wellenleiter hinein. Am Auskopplungsgitter wird das Licht dann in Richtung des Betrachters gebeugt. Um eine gleichmäßige Beleuchtung des Auskopplungsgitters zu gewährleisten, nimmt die Tiefe der Ätzgraben mit dem zurückgelegten Weg des Lichts im Wellenleiter zu, auch bekannt unter dem Begriff „leaky gratings“, zu Deutsch "Leckgitter".

Für das Design von Kopplungsgittern gibt es verschiede Ansätze. Ein Typ sind Surface Relief Gratings (SRG, deutsch: Oberflächenreliefgitter). Innerhalb derer wird unterschieden in Blazegitter (engl. Blazed gratings), Schräg-Gitter (engl. slanted gratings), Binärgitter (engl. binary gratings) und analoge Oberflächenreliefgitter (engl. analog surface relief gratings).

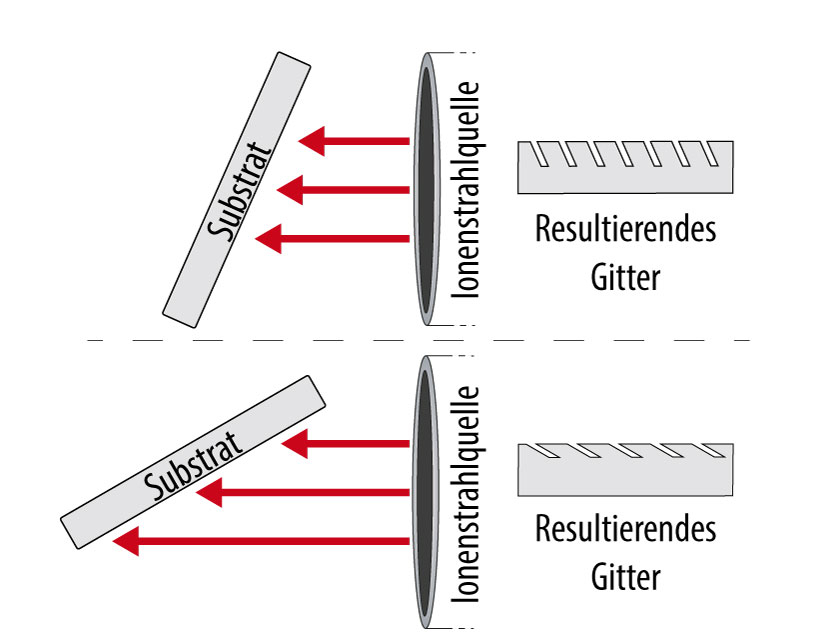

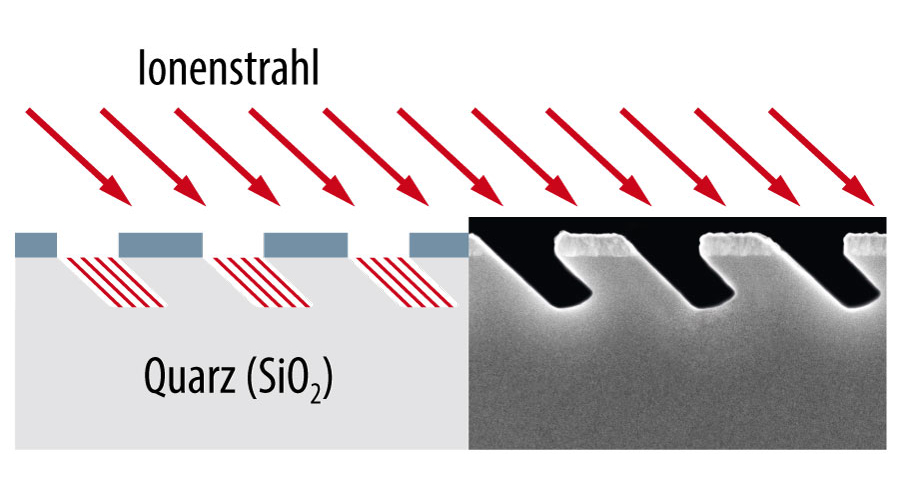

Für die Herstellung solcher Gitterstrukturen werden im ersten Schritt über einen Fotolithographie-Prozess Masken oder Strukturen auf einem Glassubstrat erzeugt. Im nächsten Schritt wird diese Maske verwendet, um eine Metallmaske oder das Glassubstrat direkt zu strukturieren. Für Prozesse mit hoher Ätzrate und hohem Durchsatz wird typischerweise das Prinzip des reaktiven Ionenätzens (RIE) angewendet. Für die Herstellung von SRG kann dieses Verfahren jedoch nicht genutzt werden, da die zum Ätzen genutzten Ionen nur senkrecht zum Substrat beschleunigt werden und somit die benötigten winkelabhängigen Ätzvorgänge nicht möglich sind. Beim reaktiven Ionenstrahlätzen (engl. reactive ion beam etching, RIBE) hingegen werden Substrate unter definierten Winkeln in einem Ionenstrahl platziert. Damit können flache Einfallswinkel mit bis zu 60 Grad (von der Substratnormalen) geätzt werden (siehe Abb. 2 und 3).

Alternativ zum direkten Ätzen des Glassubstrates kann die Nanoprägelithografie (engl. nano-imprint lithography, NIL) verwendet werden. Hierbei wird ein Masterstempel über einen RIBE-Prozess strukturiert und zur Replikation des Musters in ein polymeres beschichtetes Substrat gepresst. Ein Nachteil bei der Nutzung von Polymeren liegt in deren geringen Brechungsindexen im Vergleich zu Glassubstraten. Dieser wirkt sich ungünstig auf das Sichtfeld (engl. field of view, FOV) aus, worauf im Folgenden weiter eingegangen wird.

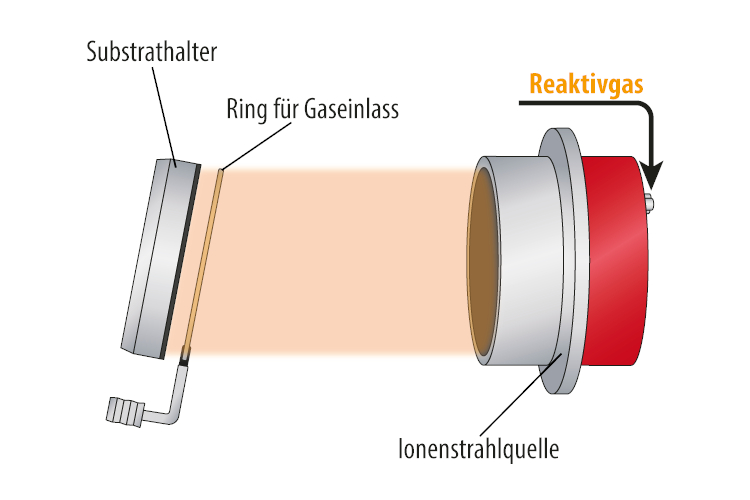

Die wichtigsten Parameter des RIBE-Prozesses sind die Selektivität zwischen Maske und Substrat sowie die Einstellung der Geometrie zwischen Wand- und Bodenwinkel der geätzten Gräben. Über die Auswahl der Ätzmedien wie CHF3, O2 oder Cl2 können isotroper und anisotroper Ätzanteil zur Erzeugung der jeweiligen Geometrie aufeinander abgestimmt werden. Dabei können die Reaktivgase entweder über die Ionenstrahlquelle in den Prozess eingeführt oder in Substratnähe über einen Gasring in die Prozesskammer appliziert werden. Die Möglichkeit, Ionenenergie und Ionenstrom unabhängig voneinander zu steuern, wird zusätzlich genutzt, um die Schräglage und Selektivität einzustellen.

Wie zuvor beschrieben erfordert das endgültige AR/MR-Produkt ein weites Sichtfeld (FOV). Der kritische Winkel für totale interne Reflexion bestimmt dabei den kleinsten Winkel, unter dem sich das Licht im Wellenleiter ausbreiten kann. Für hochbrechende Materialien ist der kritische Winkel kleiner und das FOV größer. Solche hochbrechenden Materialien (Brechungsindex > 2) können typischerweise nicht mit Standardgasen wie z.B. für das Ätzen von Quarzglas bearbeitet werden, sondern erfordern angepasste Gasmischungen und Rezepte.

Die einzigartige Möglichkeit zur individuellen Kontrolle der Gaszusammensetzung, der Ionenenergie, des Ionenstroms, des Einfallswinkels sowie der Substrattemperatur machen das reaktive Ionenstrahlätzen zur präferierten Technologie für das Ätzen von Oberflächenstruktur-Gittern (engl. Slanted Relief Gratings).

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Hochentwickeltes Patterning - Ionenstrahlätzen von abgeschrägten optischen Beugungsgittern

In seiner Präsentation auf der 48th International Conference on Micro and Nano Engineering – Eurosensors stellt Matthias Nestler Techniken zur Herstellung von optischen Gittern mit konstantem oder mit variierendem Neigungswinkel vorstellen. Erfahren Sie mehr über RIBE, RIBT und Oberflächenreliefgitter im Video des englischsprachigen Vortrags.

Passende Produkte: scia Mill 150 & scia Mill 200 & scia Mill 300

- Vollflächiges Ionenstrahlätzen mit hervorragender Homogenität

- Reaktivgaskompatibilität für RIBE- und CAIBE-Prozesse, inklusive Fluor-/Chlorgase

- Substrathalter mit Rotation und Neigung für beliebige Einfallswinkel

- Thermische Kontrolle des Wafers im Prozess über einen weiten Temperaturbereich

- Ionenstrahlquelle mit hoher Stabilität, einstellbarer Ionenenergie und Ionenstromdichte

- Vollständige Softwareintegration und automatisierte Prozessführung via Rezeptsteuerung

![[Translate to deutsch:] Advanced Systems](/fileadmin/user_upload/header/Applications.jpg)