Substratgröße | Unterschiedliche Größen auf einem Carrier, Carriergröße bis zu 450 mm x 400 mm |

Ionenstrahlquelle | Zwei 380 mm lineare Mikrowellen-ECR-Quellen (LIN380-e) |

Sputterquelle | Zwei rotierende Magetrons mit 680 mm Länge |

Durchsatz | 12 Carrier ≈ bis zu 500.000 Klingen pro Stunde |

Basisdruck | < 1 x 10-6 mbar |

Systemabmessungen (L x B x H) | 6,10 m x 1,60 m x 1,95 m für 2 Prozesskammern (ohne Schaltschrank und Pumpen) |

Konfiguration | Inline-Anlage mit mehreren Ätz- und Beschichtungskammern, Rollentransportsystem, 2 Schleusen und 2 atmosphärischen Stationen zum Beladen und Entladen |

Softwareschnittstellen | SECS II / GEM, OPC |

Ultra-scharfe Kanten für Klingen

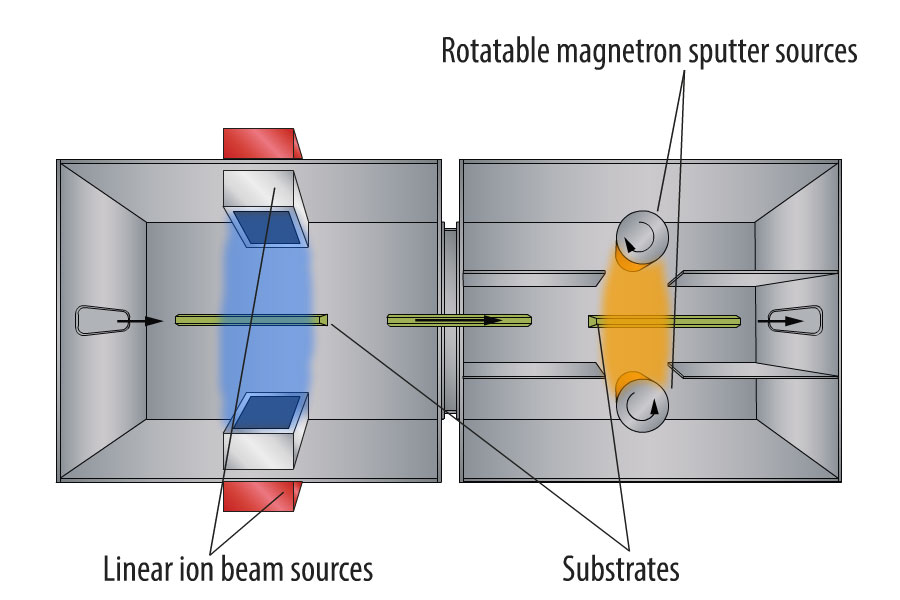

Die scia Inline 400 wurde zur Bearbeitung von Kanten hochwertiger Klingen entwickelt – mittels Ionenstrahlätzen und Magnetronsputtern. Die Basiskonfiguration des Systems besteht aus zwei Prozesskammern: Die erste Kammer ist mit einer Ionenstrahlquelle zum Entgraten und Vorreinigen der Klingen ausgestattet. In der zweiten Prozesskammer sind gegenüberliegende Magnetron-Sputterquellen installiert, um die Substrate gleichzeitig von beiden Seiten beschichten zu können. Das Inline-Konzept mit zwei Schleusen gewährleistet ein schnelles Be- und Entladen, was zu einem sehr hohen Durchsatz führt. Außerdem ermöglicht das modulare Konzept eine einfache Aufrüstung mit zusätzlichen Prozesskammern sowie die Integration in bestehende Produktionslinien.

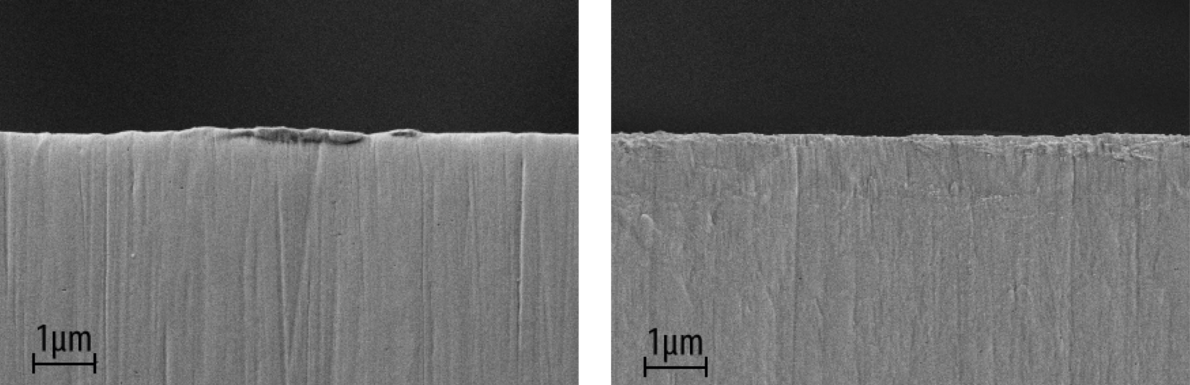

- Entgratungsstation für ultrascharfe Substratkanten

- Trägerbasiertes Handlingsystem für unterschiedliche Substratgrößen

- Vertikales Layout ermöglicht beidseitige Bearbeitung für extrem hohen Durchsatz in der Serienproduktion

- Inline-Anordnung mit mehreren Prozesskammern und Rollentransportsystem

- Zwei Substratschleusen für schnelles Be- und Entladen, dadurch erhöhter Durchsatz

- Inline-Anordnung mit linearer Substratbewegung

- Kammer eins mit Ionenstrahlquellen zur Vorreinigung

- Kammer zwei mit Magnetrons zur beidseitigen Beschichtung der Substrate

Technologien

Ionenstrahlätzen (IBE/IBM)

Ein gebündelter Strahl aus Inertgas-Ionen wird auf ein Substrat gerichtet. Durch den Ionenbeschuss wird das Substrat strukturiert oder Material abgetragen.

Magnetronsputtern / Magnetron Sputtering

Auch Kathodenzerstäubung. Plasmaionenbeschuss auf ein Target, welches direkt auf der Kathode platziert wird, um dünne Schichten auf dem Substrat abzuscheiden.

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.

Produktübersicht

Laden Sie unsere Broschüre als PDF herunter.