Duale Ionenstrahlbeschichtung von Nanoverschleißschutzschichten für Mikrozerspanungswerkzeuge

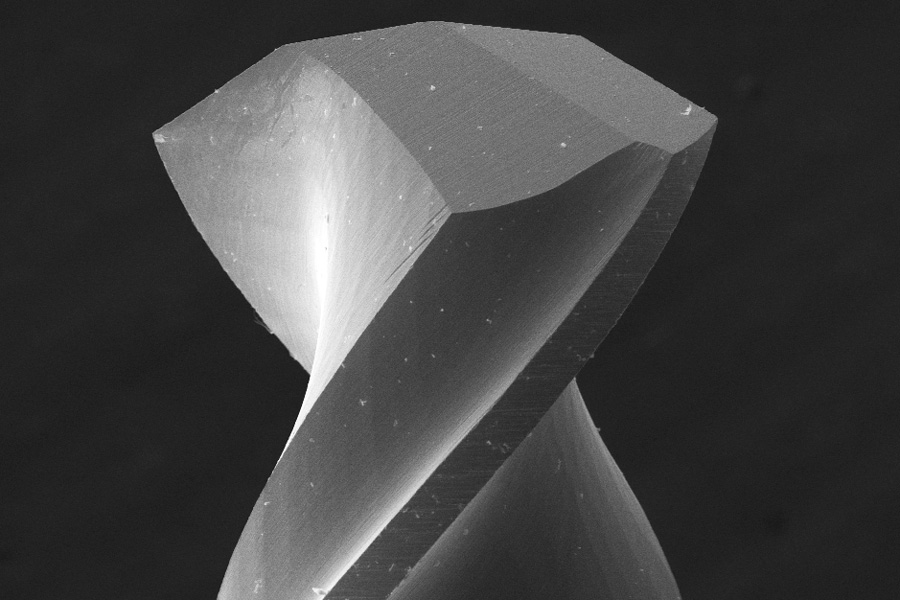

In einer Vielzahl von Industriezweigen, wie beispielsweise der Medizintechnik, dem Automobilbau, der Luft- und Raumfahrt, dem Werkzeug- und Formenbau sowie der Mikroelektronik, ist die Miniaturisierung von Bauteilen ein ungebrochener Trend. Ein hoher Kostenfaktor bei der Produktion dieser Bauteile ist dabei die durch den Verschleiß begrenzte Lebensdauer der Werkzeuge. Mit gängigen Beschichtungsverfahren wie CVD (Chemical Vapour Deposition - chemische Gasphasenabscheidung) und PVD (Physical Vapour Deposition - physikalische Gasphasenabscheidung) kann die Lebensdauer nachweislich verlängert werden. Allerdings werden bei diesen Beschichtungsverfahren Schichtdicken im µm-Bereich erzeugt, die Schneidkantenverrundungen hervorrufen, welche bei Bohrdurchmessern im Sub-mm-Bereich zu erheblichen Qualitätsmängeln führen.

Neue Beschichtungslösungen sind erforderlich, um Schichten herzustellen, die folgende Anforderungen erfüllen

- sehr geringe Schichtdicke um die Schneidkanten nicht zu verrunden

- homogene Schichtdicken besonders entlang der Schneiden

- hohe Schichtdickenhomogenität über eine große Anzahl an Werkzeugen

- harte Schichten für geringen Verschleiß

- gute Haftung an den Werkzeugen, denn vorzeitiges Abplatzen der Schichten würde die Lebenszeit der Werkzeuge verglichen mit einem gleichmäßigen, verschleißbedingten Abtrag deutlich verkürzen

- Hitzebeständigkeit, da hohe Schnittgeschwindigkeiten zu einer deutlichen Erwärmung des Werkzeugmaterials führen

- Preisgünstig, um die Beschichtungen so wirtschaftlich wie möglich zu gestalten

Im Rahmen des Verbundprojektes „NanoTools“ konnte anhand von Untersuchungen von Al2O3-Beschichtungen an handelsüblichen Bohrern mit 3 mm und 0,3 mm Durchmesser gezeigt werden, dass sowohl Atomlagenabscheidung (Atomic Layer Deposition, ALD) als auch Duales Ionenstrahlsputtern (Dual Ion Beam Deposition, DIBD) in der Lage sind, dünne Schichten zu erzeugen, die zu einer bis zu 6-fachen Standzeiterhöhung führen. (siehe dazu auch News vom 2017-06-02)

Basierend auf diesen Ergebnissen war das Ziel des Nachfolgeprojektes ENAL (Einsatz Nanobeschichteter Werkzeuge in der Leiterplattenfertigung) die Durchführung umfangreicher, produktionsnaher Versuche an Mikrowerkzeugen, um eine neue Generation beschichteter Mikrozerspanungswerkzeuge auf Basis von Nanoverschleißschutzschichten zu entwickeln und damit die Herstellungskosten verschiedener Zerspanungswerkzeuge für die Fein- oder Mikrobearbeitung zu senken.

Da sich ALD aufgrund der hohen Beschichtungsdauer als unwirtschaftlich erwies, wurde der Fokus bei ENAL ausschließlich auf Beschichtungen mit DIBD gelegt. Bei sehr kleinen Bohrern mit Bohrdurchmessern von kleiner als 0,5 mm zeigten REM-Aufnahmen jedoch schon nach kurzer Einsatzzeit Abplatzungen entlang der Schneidkante. Der Hauptgrund für die Unterschiede zu Bohrern mit einem Durchmesser von mehr als 0,5 mm liegt mutmaßlich in den verwendeten Materialien der Bohrer. Bohrer mit kleineren Durchmessern bestehen aus elastischeren Stoffen, um das Bruchrisiko zu minimieren. Dies führt zu großen mechanischen Differenzen zwischen dem Bohrermaterial und der harten, starren Al2O3-Beschichtung. Um eine bessere Schichthaftung zu erzielen, wurde das Beschichtungsmaterial gewechselt:

- Variante 1: Titannitrid (TiN) in einer Schichtdicke von 100 bis 200 nm

- Variante 2: Multischicht aus je 5 Lagen Titannitrid (TiN) / Niobnitrid (NbN) mit einer Gesamtdicke von 100-200 nm.

In beiden Varianten wurde unter dem Beschichtungsmaterial eine dünne Schicht Ti als Haftvermittler aufgebracht. Anlass für die Multischicht-Variante war der Effekt, dass bei der Erzeugung von Multilagen Spannungen im Gitter entstehen, die die resultierende Beschichtung härter machen, als es die einzelnen Materialien für sich genommen wären. Außerdem werden Risse umgelenkt, womit Rissbildung durch die komplette Beschichtung vermieden wird, was das Abplatzen der Beschichtung verringern sollte.

Abscheidungsverfahren

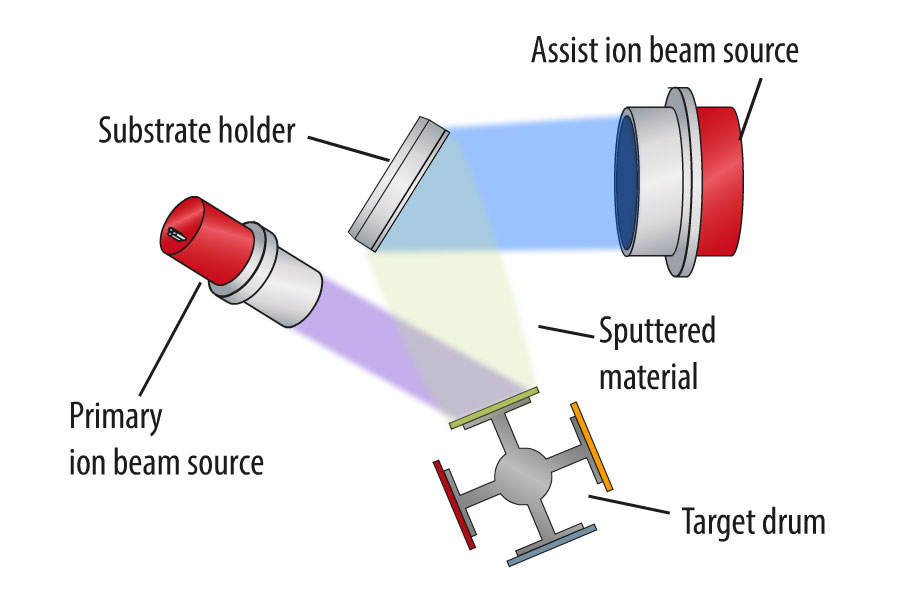

Die Beschichtungen wurden auf einer Ionenstrahlsputteranlage des Typs scia Coat 200 durchgeführt. Diese Anlage ist speziell dafür designt, Substrate mit einem Durchmesser von 200 mm, wie z. B. Wafer, homogen zu beschichten. In einer Ionenstrahlquelle wird ein Argon-Plasma erzeugt und als Ionenstrahl auf das Titan-Target beschleunigt. Für die Multilage wurden ein Titan- und ein Niob-Target auf zwei Positionen des Targetkarussells angebracht und für den Wechsel zwischen den Materialien hin- und hergefahren. Das herausgelöste (gesputterte) Material des Targets lagert sich als homogene Schicht auf den Werkstücken ab. Der zur Bildung von TiN bzw. NbN nötige Stickstoff wurde als Reaktivgas in die Assistquelle eingelassen.

Für die Studie wurden jeweils 500 Bohrer mit Wolframkarbid-Oberflächen auf einen speziell entwickelten Substratträger mit Magnethalterung befestigt und im Ultraschallbad gereinigt. Anschließend wurde die Kammer mit den Substraten beladen und ein Sauerstoffplasma zur weiteren Vorreinigung eingesetzt. Vor der eigentlichen Beschichtung wurden die Bohrer mittels Ionenstrahl angeätzt, um eine höhere Schichthaftung zu realisieren.

Ergebnis

Die Qualitätsbewertung der Beschichtungen erfolgte durch Bohrungen in Leiterplatten-Verbunde und anschließender Schliffauswertung durch den Projektpartner KSG Leiterplatten. Das ITW Chemnitz überwachte die Prozesssicherheit durch Schichtdickenmessungen an den beschichteten Mikrobohr- und Fräswerkzeugen. Zusätzlich dazu wurden durch die Westsächsiche Hochschule REM-Aufnahmen der Bohrer angefertigt.

Beide Beschichtungen führten zu homogenen Schichten mit guter Haftung, die auch nach 2- bis 3-facher Hubzahlerhöhung keine Abplatzungen zeigten. Alle Q-Kriterien am Produkt Leiterplatte konnten gemäß Kundenspezifikationen und KSG-Anforderungen zu 100% erfüllt und nachgewiesen werden. Durch die Beschichtung der Werkzeuge konnte man ihren Einsatz um das 2-3- fache zu den Standard-Werten erhöhen und so die Kosten für Neuwerkzeuge und Lagerkapazitäten wesentlich reduzieren. Darüber hinaus werden die Bearbeitungszeiten durch eine geringere Anzahl von Werkzeugwechseln bei der mechanischen Bearbeitung verkürzt und damit die Gesamtproduktivität verbessert.

Fazit

Zusammenfassend lässt sich sagen, dass sich der Einsatz des Dualen Ionenstrahlsputterns für die Abscheidung von Nano-Verschleißschutzschichten als eine wegweisende Lösung für Präzisions-Mikroschneidwerkzeuge erwiesen hat. Da die Industrie die Miniaturisierung weiter vorantreibt und leistungsfähigere Werkzeuge fordert, ebnen diese fortschrittlichen Beschichtungen den Weg für eine höhere Produktivität, geringere Kosten und verbesserte Fertigungsprozesse. Durch kontinuierliche Forschung und Zusammenarbeit können weitere Fortschritte in der Beschichtungstechnologie erzielt werden, die neue Möglichkeiten für die Anwendung von Nanobeschichtungen in verschiedenen Bereichen eröffnen

Projektpartner:

Passende Produkte: scia Coat 200

- In-situ-Wechsel der Beschichtungsmaterialien durch drehbaren Targethalter mit bis zu 5 wassergekühlten Targets

- Kontrollierte Multilagenabscheidung auf Basis von Prozessrezepten

- Prozessüberwachung mit Schwingquarz und/oder optischem Schichtdickenmonitor (OTM) und Testglaswechsler

- Direktes Wafer-Handling oder Anpassung an variable Substratgrößen mit Carrier-Handling

Interessiert?

Wir beraten Sie gerne!

Kontaktieren Sie uns.