Verschiedene PVD Technologien im Überblick

Die physikalische Gasphasenabscheidung (physical vapour deposition – PVD) bezeichnet unterschiedliche Beschichtungsverfahren, bei denen physikalische Methoden genutzt werden, um auf einem Substrat dünne Schichten zu erzeugen. Jede Technologie hat dabei unterschiedliche Vorteile. Im Folgenden möchten wir die Verfahren Ionenstrahlsputtern, Magnetronsputtern und Elektronenstrahlverdampfen vorstellen:

Ionenstrahlsputtern (IBS) / Ionenstrahlabscheidung (IBD)

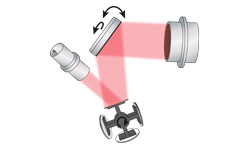

Ionenstrahlsputtern (Ion Beam Sputtering, IBS) oder auch Ionenstrahlabscheidung (Ion Beam Deposition, IBD) bezeichnet einen Prozess, bei dem die Ionenstrahlquelle direkt auf ein Target gerichtet ist. Durch den Ionenbeschuss wird Material physikalisch vom Target abgetragen und auf dem Substrat abgeschieden, was zu einem Schichtwachstum führt. Die Zugabe von Reaktivgasen, wie Sauerstoff, erlaubt das reaktive Sputtern von z. B. dielektrischen Materialien.

Duales Ionenstrahlsputtern (DIBS)

Zusätzlich zur Sputterquelle des Ionenstrahlsputterns wird beim dualen Aufbau eine weitere Ionenstrahlquelle als Assistenz genutzt. Dieser zusätzliche Ionenbeschuss wird direkt auf das Substrat gerichtet und dient der Vorreinigung der Oberfläche oder wird zur Beeinflussung der aufwachsenden Schichten genutzt.

Vorteile

- Ionenstrahl-Energien exakt justierbar mit kleiner Energieverteilung

- Kinetische Energien der gesputterten Teilchen (neutrale Target-Atome) im Bereich von mehreren 10 eV (10 x höher als Magnetronsputtern oder Verdampfen)

- Hohe Oberflächenbeweglichkeit der kondensierenden Partikel führt zu glatten und defektfreien Filmen

- Niedriger Sputterdruck und niedrige Prozesstemperaturen ermöglichen dichtes Schichtwachstum und hervorragende Schichteigenschaften

- Zusätzliche Verdichtung und Modifikation (z. B. Oxidation) durch weitere Ionenstrahlquelle

- Einfacher in-situ-Targetwechsel durch mehrere Materialien auf einem rotierenden Halter

Anwendungsbeispiele

- Ionenstrahlsputtern von dielektrischen Schichten auf großen optischen Substraten

- Ionenstrahlsputtern für Hochreflektierende und Antireflexbeschichtungen

Systeme zum Ionenstrahlsputtern

scia Coat 200

für Multilagenbeschichtungen mit hoher Qualität auf bis zu 200 mm

scia Coat 500

zur großflächigen Multilagenabscheidung auf bis zu 500 mm x 300 mm

scia Opto 300

für Präzisionsbeschichtungen auf Optiken mit bis zu 300 mm Durchmesser

Beim Magnetronsputtern werden die Targetmaterialien direkt auf einer Kathode platziert. Durch ein permanentes Magnetfeld an der Kathode entsteht ein dichtes Plasma an deren Oberfläche. Dies führt zu einem Ionenbeschuss und somit zu einem Abtrag von Targetmaterialien, die dann auf der Substratoberfläche abgeschieden werden. Verschiedene Prozessanordnungen führen dabei zu unterschiedlichen Schichteigenschaften

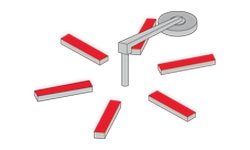

Konfokales Sputtern

Die Anordnung besteht aus bis zu 4 Magnetrons, deren Targetdurchmesser kleiner als der Substratdurchmesser ist. Die Magnetrons können zum Co-Sputtern von Legierungen (unterschiedliche Targetmaterialien) oder zum bipolaren Sputtern (gleiche Targetmaterialien) kombiniert werden. Um einen homogenen Materialmix auf der Substratoberfläche zu erreichen, ist eine ausreichend schnelle Substratrotation erforderlich.

Dynamische Abscheidung

Das rotierende Substrat wird linear oder kreisförmig über rechteckige Magnetrons bewegt um so Multilagenschichten zu erzeugen. Die individuellen Emissionsprofile der Magnetrons werden durch Vorberechnung der Bewegungsprofile kompensiert, die Schichtdicke kann durch Geschwindigkeitsvariation gesteuert werden.

Magnetron Sputtersysteme

scia Magna 200

für anspruchsvolle Waferbeschichtungen

auf bis zu 200 mm

scia Multi 300

für Multilagenabscheidung auf Wafern bis zu 300 mm

scia Multi 500

zur Multilagenbeschichtung von optischen Substraten bis 500 x 300 mm

scia Multi 680

zur Multilagenbeschichtung von großen Substraten bis 680 mm

scia Multi 1500

zur Multilagenbeschichtung von großen Substraten bis 1500 mm

Elektronenstrahlverdampfen

Strom, welcher durch einen Wolframfaden geleitet wird, verursacht eine Elektronenemission, die durch Hochspannung zu einem Elektronenstrahl vereinigt wird. Ein Magnetfeld lenkt den Elektronenstrahl so ab, dass er in den Tiegel fokussiert wird. Dies führt zum Verdampfen des Targetmaterials und zur Abscheidung auf dem Substrat.

Vorteile

- Hohe Abscheideraten beim Aufdampfen von Hochtemperaturmaterialien und hochschmelzenden Metallen

- Spannungsoptimiertes Prozessdesign mit mittlerer Schichtdichte (mit zusätzlicher Ionenstrahlquelle)

- Abscheidung von Schichten mit nahezu gleicher Reinheit wie das Targetmaterial

- Wassergekühlter Tiegel zur kontrollierten Verdampfung des Zielmaterials und zur Vermeidung unerwünschter Kontamination

Die höchste Präzision bei der Beschichtung erreicht man mit dem Ionenstrahlsputtern. Vor allem in den Bereichen Mikroelektronik und Präzisionsoptik sind die Ansprüche an Genauigkeit und Dichte der zu erzeugenden Schichten so hoch, dass eine Produktion mittels Evaporation nicht mehr möglich ist.

Um eine hohe Ausbeute an funktionalen Bauteilen zu erreichen, sind Verfahren wie Magnetron Sputtern und Ionenstrahlsputtern erforderlich, auch wenn diese Methoden einen niedrigeren Durchsatz sowie höhere Anschaffungs- und Betriebskosten haben. Wenn ein Beschichtungsprozess für Hochtemperaturmaterialien mit hohen Abscheideraten benötigt wird, ist das Elektronenstrahlverdampfen eine kostengünstigere Alternative.

Hier finden Sie die Vor- und Nachteile der vorgestellten PVD Technologien im Überblick:

scia Systems bietet erstklassige Lösungen für das waferbasierte Elektronenstrahlverdampfen mit Ionenstrahlunterstützung, verschiedene Systeme zum Magnetronsputtern und fortschrittliche Ionenstrahlsputteranlagen. Unsere breite Palette an Vakuumprozessanlagen ist flexibel und modular aufgebaut. Das bedeutet, dass unsere Systeme sowohl für Großserienproduktionen als auch für Forschungsanwendungen konfiguriert werden können.

Unser Team unterstützt Sie gerne bei der Suche nach der optimalen Technologie und Systemkonfiguration für Ihre Produktionsanforderungen. Bitte sprechen Sie uns an.

scia Systems GmbH

Clemens-Winkler-Str. 6c

09116 Chemnitz

Tel: +49 371 33561-0